- 網站客服

- 0571-85132819

<ul id="ysiwe"></ul> 金屬粉末注射成形(MetalInjectionMolding)是將現代塑料注射成形技術引入粉末冶金領域,集合了塑料成形工藝學、高分子化學、粉末冶金工藝學和金屬材料學等多學科而成的一種零部件新型“近凈成形”技術。被業界譽為當今“*熱門的零部件成形技術”之一。(上圖就是金屬粉末注射成形制造的齒輪)

MIM技術由美國加州Parmatech公司于1973年發明,八十年代初歐洲許多國家以及日本也都投入極大精力開始研究該技術,并使其得到迅速推廣,特別是在八十年代中期該技術實現產業化以來,更獲得了突飛猛進的發展,產量每年都以驚人速度在遞增。到目前為止,美國、西歐、日本等十多個國家和地區有一百多家公司從事該工藝技術的產品開發、研制與銷售工作。

日本在競爭上十分積極,并且表現突出,許多大型株式會社均參與MIM工藝的推廣應用,這些公司包括太平洋金屬、三菱制鋼、川崎制鐵、神戶制鋼、住友礦山、精工-愛普生、大同特殊鋼等。目前日本有四十多家專業從事MIM產業的公司,其MIM產品的銷售總值早已超過歐洲并直追美國。MIM技術已成為新型制造業中非常活躍的前沿技術領域,是世界冶金行業的開拓性技術。

金屬粉末注射成形(MIM)的工藝流程

MIM的工藝流程為:金屬粉末+粘結劑→混煉→注射成型→脫脂→燒結→后處理。

(1)金屬粉末

MIM工藝所用的金屬粉末顆粒尺寸一般在0.5~20μm。從理論上講,顆粒越細,比表面積也越大,越易于成型和燒結。而傳統的粉末冶金工藝則采用大于40μm的較粗粉末。

(2)有機粘結劑

有機粘結劑的作用是粘結金屬粉末顆粒,使混合料在注射機料筒中加熱后具有流變性和潤滑性,即粘結劑是帶動粉末流動的載體。因此,粘結劑的選擇是整個粉末注射成型的關鍵。對有機粘結劑的要求為:①用量少,用較少的粘結劑能使混合料產生較好的流變性;②不反應,在去除粘結劑的過程中與金屬粉末不起任何化學反應;③易去除,在制品內不殘留碳。

(3)混料

把金屬粉末與有機粘結劑均勻摻混在一起,使各種原料成為注射成型用混合料。混合料的均勻程度直接影響其流動性,從而影響注射成型工藝參數以及*終材料的密度及其它性能。

(4)注射成型

本步工藝過程與塑料注射成型工藝過程在原理上是一致的,其設備條件也基本相同。在注射成型過程中,混合料在注射機料筒內被加熱成具有流變性的塑性物料,并在適當的注射壓力下注入模具中,成型出毛坯。注射成型毛坯在外觀上應均勻一致,從而使制品在燒結過程中均勻收縮。

(5)萃取成型毛坯

在燒結前必須去除毛坯內所含有的有機粘結劑,該過程稱為萃取。萃取工藝必須保證粘結劑從毛坯的不同部位沿著顆料之間的微小通道逐漸排出,而不降低毛坯的強度。粘結劑的排除速率一般遵循擴散方程。

(6)燒結

燒結能使多孔的脫脂毛坯收縮密化成為具有一定組織和性能的制品。盡管制品的性能與燒結前的許多工藝因素有關,但在許多情況下,燒結工藝對*終制品的金相組織和性能有著很大甚至決定性的影響。

(7)后處理

對于尺寸要求較為精密的零件,需要進行必要的后處理。這工序與常規金屬制品的熱處理工序相同。

在電動晾衣架蝸輪蝸桿減速電機塑膠齒輪,以及各類減速電機傳動齒輪的應用上,蘇州維本WintoneZ33耐磨靜音齒輪專用料,可以幫助您解決以下問題:

1.POM和PA66齒輪噪音比較大,耐磨耐疲勞性不夠的問題。

2.PA12和TPEE齒輪,太軟扭矩太小,耐磨性不夠,在60攝氏度以上時,扭力下降比較快。

3.POM和PA66齒輪的耐腐蝕性不夠,以及斷齒的問題。POM齒輪和功能件易磨損粉屑化的問題。

4.尼龍46齒輪的降噪性不夠,尺寸受水份影響比較大。

Z33材料作為一款強韌耐磨型工程塑料,在齒輪應用上*顯著的特點是:耐磨、靜音、耐腐蝕、強韌且不受水份影響。Z33材料的典型成功應用為:微小型減速齒輪箱、電動推桿、汽車轉向系統EPS齒輪、按摩器齒輪、汽油機凸輪、電助力自行車中置電機齒輪、電動剃須刀等等傳動齒輪。

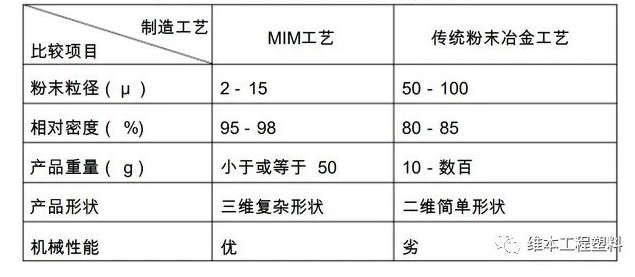

MIM的工藝特點及與其它加工工藝的比較:

MIM使用的原料粉末粒徑在2~15μm,而傳統粉末冶金的原料粉末粒徑大多在50~100μm;MIM工藝的成品密度較高,相對密度達95%~98%,而傳統粉末冶金工藝相對密度僅為80%~85%(主要原因是MIM工藝使用微細粉末);MIM的產品重量通常小于400克,傳統粉末冶金的產品重量為十到數百克;MIM的產品形狀可以是三維復雜形狀,傳統粉末冶金的產品形狀通常為二維簡單形狀。MIM工藝具有傳統粉末冶金工藝的優點,而其形狀自由度高是傳統粉末冶金工藝所不能達到的。傳統粉末冶金工藝受到模具強度和填充密度的影響,成型形狀大多為二維圓柱型。

傳統的精密鑄造脫燥工藝為一種制作復雜形狀產品的有效技術,近年來使用陶芯輔助,可以完成狹縫、深孔的制造,但受到陶芯強度以及鑄液流動性的限制,該工藝仍存在某些技術難題。一般而言,該工藝制造大、中型零件較為合適,制造復雜形狀的小型零件則以MIM工藝較為合適。

壓鑄工藝用于鋁和鋅合金等熔點低、鑄液流動性良好的材料,該工藝的產品因材料的限制,其強度、耐磨性、耐蝕性均有一定限度。MIM工藝可以加工的原材料則較多。

精密鑄造工藝雖然近年來其產品的精度和復雜度均有所提高,但仍比不上脫蠟工藝和MIM工藝。粉末鍛造是一項重要的發展,已適用于連桿的量產制造。但是一般而言,鍛造工程中熱處理的成本和模具的壽命還是有問題,仍待進一步解決。

傳統機械加工工藝靠自動化而提升其加工能力,在效果和精度上有極大的進步,但在基本程序上仍脫不開以逐步加工(車、刨、銑、磨、鉆孔、拋光等)來完成零件形狀的加工。機械加工方法的加工精度遠優于其他加工方法,但是因為材料的有效利用率低,且其形狀的完成受限于設備與刀具,有些零件無法用機械加工完成。相反,MIM可以有效利用材料,不受限制,對于小型、高難度形狀的精密零件的制造,MIM工藝比較機械加工而言,其成本較低且效率高,具有很強的競爭力。

MIM技術并非與傳統加工方法競爭,而是彌補傳統加工方法在技術上的不足或無法制作的缺陷。MIM技術可以在傳統加工方法制作的零件領域上發揮其特長。

MIM制程和傳統粉末冶金法的比較

MIM工藝在零部件制造方面的技術優勢

(1)可成型高度復雜結構的結構零件

注射成型工藝技術利用注射機注射成型產品毛坯,保證物料充分充滿模具型腔,也就保證了零件高復雜結構的實現。以往在傳統加工技術中先作成個別元件再組合成組件的方式,在使用MIM技術時可以考慮整合成完整的單一零件,大大減少步驟,簡化加工程序。MIM與其他金屬加工方法比較,制品尺寸精度高,不必進行二次加工或只需少量精加工。注射成型工藝可直接成型薄壁、復雜結構件,制品形狀已接近*終產品要求,零件尺寸公差一般保持在±0.1~±0.3左右,特別對于降低難于進行機械加工的硬質合金的加工成本,減少貴重金屬的加工損失尤其具有重要意義。

(2)制品微觀組織均勻、密度高、性能好

在壓制加工過程中,由于模壁與粉末以及粉末與粉末之間的摩擦力,使得壓制壓力分布不均勻,也就導致了壓制毛坯在微觀組織上不均勻,這樣就會造成壓制粉末冶金件在燒結過程中收縮不均勻,因此不得不降低燒結溫度以減少這種效應,從而使制品孔隙度大、材料致密性差、密度低,嚴重影響制品的機械性能。反之,注射成型工藝是一種流體成型工藝,粘接劑的存在保障了粉末的均勻排布,從而可消除毛坯微觀組織上的不均勻,進而使燒結制品密度可達到其材料的理論密度。一般情況下,壓制產品的密度*高只能達到理論密度的85%。制品的高致密性可使強度增加,韌性加強,延展性、導電導熱性得到改善,磁性能提高。

(3)效率高,易于實現大批量和規模化生產

MIM技術使用的金屬模具,其壽命和工程塑料注射成型具模具相當。由于使用金屬模具,MIM適合于零件的大批量生產。由于利用注射機成型產品毛坯,極大地提高了生產效率,降低了生產成本,而且注射成型產品的一致性、重復性好,從而為大批量和規模化工業生產提供了保證。

(4)適用材料范圍寬,應用領域廣闊(鐵基,低合金,高速鋼,不銹鋼,克閥合金,硬質合金)

可用于注射成型的材料非常廣泛,原則上任何可高溫澆結的粉末材料均可由MIM工藝制造成零件,包括傳統制造工藝中的難加工材料和高熔點材料。此外,MIM也可以根據用戶要求進行材料配方研究,制造任意組合的合金材料,將復合材料成型為零件。注射成型制品的應用領域已遍及國民經濟各領域,具有廣闊的市場前景。

(5)MIM工藝采用微米級細粉末,既能加速燒結收縮,有助于提高材料的力學性能,延長材料的疲勞壽命,又能改善耐、抗應力腐蝕及磁性能。

MIM技術的應用領域

(1)計算機及其輔助設施:如打印機零件、磁芯、撞針軸銷、驅動零件等;

(2)工具:如鉆頭、刀頭、噴嘴、槍鉆、螺旋銑刀、沖頭、套筒、扳手、電工工具,手工具等;

(3)家用器具:如表殼、表鏈、電動牙刷、剪刀、風扇、高爾夫球頭、珠寶鏈環、圓珠筆卡箍、刃具刀頭等零部件;

(4)醫療機械用零件:如牙矯形架、剪刀、鑷子等;

(5)軍用零件:導彈尾翼、槍支零件、彈頭、藥型罩、引信用零件等;

(6)電器用零件:電子封裝,微型馬達、電子零件、傳感器件等;

(7)機械用零件:如松棉機、紡織機、卷邊機、辦公機械等;

(8)汽車船舶用零件:如離合器內環、拔叉套、分配器套、汽門導管、同步轂、安全氣囊件等。

在電動磨腳器塑膠齒輪的應用上,蘇州維本工程塑料WintoneZ33耐磨靜音齒輪專用工程塑料,可以幫您解決常規的POM和尼龍齒輪材料耐磨耐疲勞性不夠、噪音比較大等問題。

WintoneZ33作為一款強韌耐磨型工程塑料,在齒輪應用上*顯著的特點是:耐磨、靜音、耐腐蝕、強韌且不受水份影響。

在微小型減速齒輪箱、電動推桿、汽車轉向系統EPS齒輪、按摩器齒輪、汽油機凸輪、電助力自行車中置電機齒輪等等工業齒輪的應用上,與傳統的POM和PA66相比,WintoneZ33具有更好的耐磨性、靜音、彈性、耐疲勞性和抗形變能力,Z33在保持了良好剛性的同時,進一步提升了彈性和韌性(這種優異的機械性能在攝氏-40度、0度和80度都有保持和體現),可以幫助解決齒輪斷齒問題,同時大幅度降低摩擦噪音,經應用后比較,WintoneZ33也優于不少耐磨改性規格的POM和PA66(如聚四氟乙烯,硅酮類或二硫化鉬改性)。

在微小型減速齒輪箱耐磨靜音齒輪的應用上,Z33在耐磨耐疲勞性優于傳統的PA12和TPEE(海翠料)的同時,還能幫助解決PA12和TPEE有時候扭力不夠的問題,而且Z33具有更好的成本優勢。

另外,Z33具有很好的耐腐蝕性,可以用于很多場景下接觸各類化學物質的嚴苛環境,比如PCB設備齒輪、印染紡織機械上的齒輪,液壓系統的擋圈和密封圈,等等,成功替代價格昂貴的PEEK,PA12,PVDF,PTFE,PA46,TPEE的部分應用領域。另外Z33的吸濕很少,綜合性能受水份的影響很小,整包裝WintoneZ33注塑前不需要提前烘料,可以直接注塑,注塑完無需水處理。

金屬粉末注射成形(MIM)市場規模、競爭格局及趨勢

全球:近年來,在電子、汽車、醫療、五金、機械等多個領域的帶動下,全球MIM市場穩健增長。預計2026年將達到52.6億美元,對應2019-2026年復合年均增長率(CAGR)為7.87%。未來,在電子產品快速增長以及MIM制造零部件對傳統工藝制造零部件替代等因素的帶動下,全球MIM市場仍將保持向好發展。

中國:隨著MIM工藝技術的逐步成熟,以及對MIM技術認知程度的進一步加深,MIM產品在電子產品、汽車、醫療、五金、機械等領域的應用逐步增多,自2012年開始,我國MIM行業開始飛速發展,市場規模也不斷擴大。2019年國內MIM市場規模達到67億元,與2018年相比增長17.5%。

競爭格局分析

從行業競爭格局來看,按照業務規模可將行業內MIM企業分為三個競爭梯隊:

*梯隊的MIM企業收入規模在2億元以上,具有較強的研發創新能力,主要客戶為國際品牌或國內知名品牌企業,主要包括印度Indo-MIM、中南昶聯、臺灣晟銘電子、精研科技、富馳高科、泛海統聯、全億大等;

第二梯隊,競爭實力弱于*梯隊,主要為國內品牌企業配套生產MIM零部件產品,客戶集中度往往較高;

第三梯隊,通常企業的整體技術研發能力目前還比較薄弱,僅通過設備的購置和人員的鋪設進行中小批量的MIM產品生產。截至2019年,我國大陸MIM生產企業及車間200余家。

金屬粉末注射成形(MIM)行業的發展趨勢

為實現MIM產品的進一步推廣,行業內企業需要根據各領域需求對行業前沿技術進行研究開發,以擴大MIM產品在更多領域的適用性,MIM行業的發展將呈現以下趨勢:

(1)下游應用的多元化發展

隨著我國MIM行業的深入發展,各MIM企業不斷深化自身技術創新能力,以搶占更多的市場份額。目前,在我國MIM行業中,部分企業已經具備較強的技術創新實力,通過對行業前沿技術的持續研究,推動MIM產品性能日益提升,并能夠適用于更多的下游產品。例如超薄、高精度MIM產品的研發,符合消費電子產品輕薄、便攜的發展趨勢;再例如,通過喂料及模具的研究和開發,進一步提升MIM產品高復雜度、高精度、高強度、外觀精美等特性,促使MIM產品在汽車制造及醫療器械等多元領域的推廣應用。

(2)技術工藝的復雜化發展

雖然中國MIM技術已經接近國際先進水平,但受制于技術工藝的特性,在部分領域仍無法規模化應用MIM技術,仍存在較大技術發展空間。因此,微粉末注射成形、超大件注射成形及共注射成形等技術工藝將成為行業的重要發展方向。微粉末注射成形將促使MIM產品向更小更精細的方向發展;超大件注射成形通過減少粘結劑用量增大產品尺寸,推動超大尺寸MIM產品的應用及普及;共注射成形能夠將磁性材料與非磁性材料、硬質材料與軟質材料、導電材料與絕緣材料有機結合,從而有效提升MIM產品適用性。

(3)材料體系的多元化發展

現階段,中國MIM產品多以不銹鋼及鐵基合金粉末為原材料,產品廣泛應用于消費電子等領域。隨著下游領域對材料多元化及產品輕量化等差異化需求的不斷提升,現有不銹鋼及鐵基合金產品已無法完全適應市場需求。因此,行業內企業需要追隨市場對其他材料MIM產品的多元化需求,不斷豐富MIM產品材料體系,進一步推動行業技術進步及規模增長。

目前,MIM行業新材料的研發主要以高強和耐蝕兼顧的雙相不銹鋼、高強和高導熱率兼顧的銅合金以及高比強和生物兼容性兼顧的鈦合金等材料為重點,應用則向著汽車、醫療、五金等高端領域方向發展。

(4)喂料自主化趨勢

現階段行業內企業的喂料以外部采購為主,定制化喂料制備往往成為其技術發展的短板。隨著MIM產品應用的日益廣泛,更多高復雜度、高精度、高密度、外觀精美的MIM產品需求也不斷涌現,企業更加需要根據客戶高度定制化的產品需求來制備不同配比的喂料,從而為客戶提供符合其需求的MIM產品。現階段,少數MIM企業已經具備自主制備喂料的能力,隨著MIM產品應用的日益廣泛,未來企業的喂料自主化將成為趨勢。

工業齒輪的應用上,與傳統的POM和PA66相比,WintoneZ33具有更好的耐磨性、耐疲勞性、抗形變能力,Z33在保持了良好剛性的同時,進一步提升了彈性和韌性(這種優異的機械性能在攝氏-40度、0度和80度都有保持和體現),可以幫助解決齒輪斷齒問題,同時大幅度降低摩擦噪音,經應用后比較,WintoneZ33也優于不少耐磨改性規格的POM和PA66(如聚四氟乙烯,硅酮類或二硫化鉬改性),同時Z33具有很好的耐腐蝕性,可以用于很多場景下接觸各類化學物質的嚴苛環境,比如印染紡織機械上的齒輪,液壓系統的擋圈和密封圈,等等,成功替代價格昂貴的PEEK,PA12,PVDF,PTFE,PA46的部分應用領域。另外Z33的吸濕很少,綜合性能受水份的影響很小,整包裝WintoneZ33注塑前不需要提前烘料,可以直接注塑,注塑完無需水處理。

在汽車接插件的應用上,與傳統的尼龍66和PBT相比,Wintone創新型工程塑料在保持了優良的剛性,耐熱性和電性能的基礎上,大幅度提高了材料的韌性,為提高接插件的抗脆斷性(特別是低溫下的抗脆斷性),提供了一個全新的解決方案,同時Wintone材料的吸水率很小(只有PA66的六分之一),水份對Wintone材料制造的接插件影響很少。另外WintoneZ63優異的流動性和韌性,可以讓薄壁接插件更強韌,無需水處理。在注塑加工時,整包裝(25公斤)的Wintone材料無需提前干燥,可以直接注塑。同時Z63優良的流動性,允許復雜的結構件可以在較低的注塑壓力和速度下成型,可以幫助降低接插件翹曲變形的風險。

在高壓泵單向閥罩的應用上,與傳統的尼龍、POM材料相比,WintoneZ63在保持了優異剛性的同時,大幅度提高了材料的韌性、耐疲勞、耐磨和耐水解性(包括耐冷水和耐熱水),可以幫助解決常規尼龍單向閥罩不耐水解而磨耗脆斷,POM材料韌性不夠,反復壓力沖擊后而脆斷的問題。同時Z63極其優異的耐化學性,可以幫助解決常規材料(尼龍和POM)單向閥罩腐蝕斷裂問題,大幅度提升耐久性,特別是應用環境較嚴苛的藥泵、海水淡化泵、熱水泵等等,另外Z63的吸濕很少,綜合性能受水份的影響很小,整包裝WintoneZ63注塑前不需要提前烘料,可以直接注塑,注塑完無需水處理。

在汽車ABS輪速傳感器的應用上,WintoneZG6工程塑料可以幫助解決傳統的玻纖增強PA66材料耐鹽水和耐腐蝕性不夠的問題,ZG6屬于電中性工程塑料,不含鹵素不會腐蝕芯片,同時ZG6具有均衡良好的機械性能,比PA612和PA12更優的耐油性,成功替代不少玻纖增強PA612和PA12的部分應用領域,另外,WintoneZG6工程塑料的吸水率只有尼龍66的六分之一,水份對ZG6做的功能注塑件的尺寸和性能影響很少,整包裝的WintoneZG6材料,可以不烘料直接注塑,注塑完無需水處理。

在液壓系統擋圈和導向環的應用上,WintoneZ33可幫助解決傳統材料應用時的一些問題(如POM導向環會磨鐵,在溫度上升到60度以上時力學性能下降較快的問題;如PA66擋圈會溶脹和易水解,尺寸和性能受媒介影響較大,耐磨不夠的問題;常規的青銅粉改性PTFE擋圈力學性能不夠和抗壓的局限性,以及多步工序及系統成本過高的問題;酚醛夾布導向環的易脆斷性和不夠環保),WintoneZ33以其優異的綜合性能:更優異的耐磨性、更好的抗形變和耐蠕變性、遠優于POM和PA66的耐腐蝕性、更優的回彈性和抗擠出能力、*價值的性價比,讓您在選材時就獲取競爭優勢,經長期應用后驗證,Wintone工程塑料已成功替代部分價格昂貴的PEEK,PA12,PA46,PVDF,PTFE的應用領域。另外Z33的吸濕很少,綜合性能受水份的影響很小,整包裝WintoneZ33注塑前不需要提前烘料,可以直接注塑,注塑完無需水處理。

在紡織機械配件的應用上,Wintone工程塑料是一款耐磨耐腐蝕強韌型專用工程塑料,典型應用是齒輪、軸套、滑塊、墊片、法蘭等功能件,與傳統的POM和PA66相比,WintoneZ33具有更強韌的力學性能,更好的耐磨性,耐疲勞性和耐腐蝕性。

可以幫助解決POM類配件(韌性和彈性不夠,有時候會脆斷和磨損后易碎屑化,耐磨性不夠好,會磨鐵,噪音比較大,不耐酸堿等問題)

可以幫助解決尼龍類配件(部件性能和尺寸受環境濕度影響比較大;容易水解及耐化學性不夠好,低溫下有時會脆斷等問題。)

<ul id="2kiyu"></ul> <fieldset id="2kiyu"></fieldset>